Bei Reifen ist schwarz und rund nicht alles

Was Auto und Straße verbindet, ist längt ein Hightech-Produkt, an dem auch heute noch ständig geforscht und entwickelt wird. Service und Pflege aus Spezialistenhand sollten da ebenfalls selbstverständlich sein. Die Rede ist natürlich vom Reifen.

Hand auf‘s Herz: Wer hat sich schon einmal vergegenwärtigt, dass sein Auto nur auf vier etwa postkartengroßen Flächen Kontakt mit dem Boden hat? Über sie wird Beschleunigung umgesetzt, sie müssen die Bremslast mitstemmen und im Schnitt mindestens 1,5 Tonnen auch sicher in der Kurve halten. Ein ziemliches Wunderding also, der Reifen. Aber wie wird es entwickelt? Wie viel davon ist Theorie, wann beginnt die Praxis und wie lange dauert es? Eines sei vorab verraten: Alles ist eine wirklich runde Sache.

Ab ins Feld

Field Engineer klingt eventuell aufregender, als der Job – zumindest in der Reifenindustrie – tatsächlich ist. Das Durchwühlen von Altreifen-Containern ist eine der Aufgaben, die zu dieser Berufsbezeichnung gehören. Die Pneus, die wir wegwerfen, sind für die Hersteller selbst immer noch wertvoll: Sie geben Auskunft über Abnutzung und Verschleiß, Aushärtung, Materialveränderungen und Abriebverhalten, ja sogar über die regionalen Fahrgewohnheiten. Einige tausend davon werden jährlich untersucht und die Daten für die Forschungsteams aufbereitet, wo sie in künftige Entwicklungen einfließen.

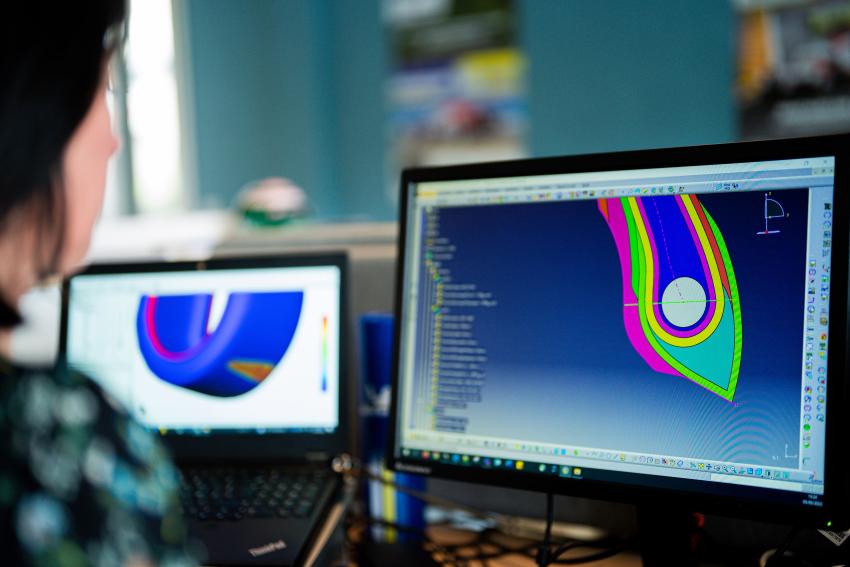

Ein großer Teil der Reifenentwicklung passiert mittlerweile auf dem Bildschirm – erst nach vielen Software-Simulationen beginnt das Prototypen-Stadium.

Tatsächlich ist die Entwicklung weniger ein einzelnes Projekt, als ein stetig andauernder, kontinuierlicher Prozess. Inputs liefert außer der Prüfung der Altreifen auch die laufende Erfassung der Kundenbedürfnisse. Etwa haben die milderen Winter in weiten Teilen Europas den Bedarf und die Akzeptanz von Ganzjahresreifen geschaffen, worauf die Industrie in den letzten Jahren verstärkt reagiert hat. Aber auch an den Saison-Reifen geht die Klimaentwicklung nicht spurlos vorüber: Ihre Mischungen und Anforderungen werden ebenfalls laufend an die höheren Temperaturen und veränderten Wetterverhältnisse angepasst.

Zutaten-Liste

Technisch betrachtet besteht der Reifen aus einzelnen Elementen, an denen ständig unabhängig oder in Kombinationen daraus geforscht und entwickelt wird. Das Profil ist ein solches Element, ein Brick (engl. für Ziegel), aus dem ein Reifen aufgebaut ist und die Laufflächen-Mischung ebenso. Oder auch Wulst, Seitenwand und die sogenannte Karkasse, der Unterbau. An den Bricks gibt es laufende Arbeit, einige recht experimentell und mit langem Fokus auf eine praktische Anwendung in zwei oder sogar erst drei Generationen – wegen des üblichen Produktzyklus von zirka vier Jahren also womöglich mehr als ein Jahrzehnt im Voraus.

Auch Design ist ein Bereich der Reifenentwicklung – wie hier bei der Zusammenarbeit von Vredestein mit Italdesign für das Modell Ultrac Pro.

Bei Bridgestone werden zum Beispiel wie bei allen anderen Herstellern Haftung, Wasserverdrängung, thermomechanische Belastung oder Walkverhalten in PC-Simulationen und Labortests stetig ermittelt, bis sie sich schließlich anhand der praxistauglichsten Ergebnisse zu einem Grundkonzept des nächsten Reifenmodells verdichten. In weiteren 3D-Simulationen werden verschiedene Compounds, also Verbindungen, geprüft – der richtige Mix aus bis zu 200 Bestandteilen ist entscheidend. Diese können so variieren, dass ein äußerlich identischer Reifensatz auf dem selben Auto entweder zu unter- oder übersteuern führt.

Sohle auf Herz und Nieren

Ist das Projekt fixiert, fließen auch die Lastenhefte der Hersteller in den Anforderungskatalog ein. Mit ihnen lassen sich etwa Verschleiß, der für Spriteffizient und CO2-Emissionen des Fahrzeugs wichtige Rollwiderstand oder die Gewichtsvorgaben anpassen. Erst dann werden Kleinserien von verschiedenen Varianten gefertigt und einem Lifetest unterzogen. Große Hersteller wie Vredestein oder Bridgestone unterhalten dafür Testzentren sowohl im heißen Süden, als auch im eisigen Norden, um die klimatischen Extreme auszuloten. Auch Benchmarking, also der Vergleich der Mitbewerberprodukte steht dort auf dem laufenden Programm.

Keine Kompromisse, wenn’s um den Gummi geht: Reifentests sind eine hochkomplexe Angelegenheit. Nach dem Fahren und Messen beginnt das große Rechnen.

Die Entscheidung für den endgültigen Compound, der alle Anforderungen am besten erfüllt und auch in Profil und Aufbau dem Endprodukt entspricht, fällt etwa ein Jahr vor dem Marktstart. Dann gehen die Prototypen in die Härte- und Dauertests auf die Straße, wo sie in kürzester Zeit die Kilometerleistungen vieler Reifenleben abspulen. Die so gewonnenen Erfahrungswerte ermöglichen etwaige Detailanpassungen für die Serienfertigung. Der Reifen, der am Ende beim Händler steht, ist das Ergebnis einer Entwicklung, die vier bis sechs Jahre davor ihren Anfang genommen hat und bis dahin Millionen an Simulations- und nicht weniger an echten Straßenkilometern absolviert hat – und zu diesem Zeitpunkt schon auf dem Weg zum nächsten, noch besseren Pneu, ist.

Zonen-Verteilung

Welcher davon wo auf dem Markt kommt, ist übrigens eine Entscheidung, über die vor allem Klimazonen und Straßenzustände gebieten. Deswegen haben Reifen-Hersteller wie Continental oft seltsame Kombinationen von Verkaufsgebieten. Es kann vorkommen, dass etwa in der Zentral-Türkei, Skandinavien und Nord-Japan dieselben Reifenmodelle angeboten werden, in Mitteleuropa, Südkorea und den Mittelmeer-Regionen aber völlig andere.

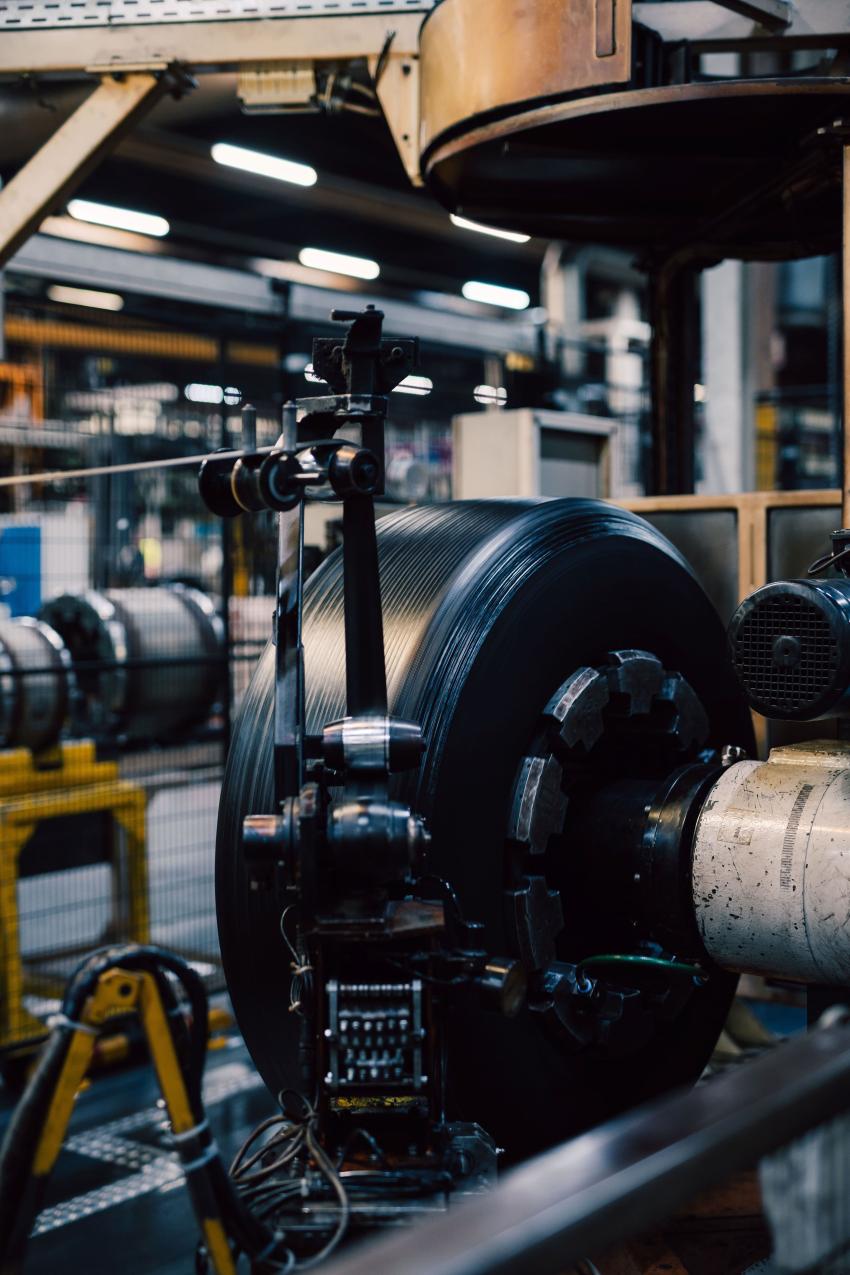

Bis es soweit ist, dass die ersten Kleinserien und Prototypen "gekocht" werden, wie es im Fachjargon heißt, sind viele Jahre und Entwicklungsarbeit notwendig.

Prüfungsfrage

Reifenkauf ist Vertrauenssache – und der Fachbetriebe, wie zum Beispiel BestDrive und Point-S, zweifellos die beste Adresse dafür. Er hilft bei der Entscheidung, welches Modell es werden soll ebenso, wie die jährlichen unabhängigen Reifentests der europäischen Automobilclubs. Die Expertise besteht dabei etwa in der genauen Einhaltung der gewählten Parameter, also Tempo, Lenkwinkel, Bremskraft um für alle Reifen die gleichen Prüfbedingungen zu schaffen. Selbst der Asphalt ist standardisiert, die Messmethoden digital, GPS- und Laserunterstützt. Alle Reifen werden davor mindestens 500 Kilometer eingefahren, um den Abrieb fabrikationsbedingter Rückst.nde zu gewährleisten. Die Tests selbst passieren anonymisiert – die Fahrer wissen also nicht, mit welchem Produkt sie gerade unterwegs sind.

Wiedergeburt: Am Ende eines Reifenlebens beginnt es von neuem – Recycling und Weiterverarbeitung sind mittlerweile Branchen-Standard.

Die Bewertung ist in mehrere Hauptkategorien unterteilt, über deren Gewichtung sich die Automobilclubs so geeinigt haben: Trocken 10 Prozent, Nass 40 Prozent, Geräusche 10 Prozent, Verschleiß 20 Prozent und Kraftstoffverbrauch 10 Prozent. Bei Winter- und Ganzjahresreifen kommen noch die Bereiche Schnee und Eis dazu, die Prozentverteilung ist dann entsprechend weiter gefächert. Beim Fahrverhalten auf trockener Fahrbahn werden etwa Geradeauslauf, Lenkansprechen, Seitenführungskräfte und Spurwechselverhalten bewertet – über diese Punkte entscheiden die Eindrücke der Tester. Beim Bremsen hingegen werden ausschließlich Messwerte herangezogen.

Detaillierte Blindverkostung

Bei Nässe zählen weitere detaillierte Handlingeigenschaften, wie etwa Über- oder Untersteuerungstendenz, Balance, Traktion, Bremsverhalten auf Asphalt und Beton sowie Aquaplaning. Für den akustischen Komfort gelten sowohl Innen- und Außengeräusche. Der Kraftstoffverbrauch wird bei konstant 100 km/h gemessen, der Verschleiß für 15.000 Kilometer in Schritten zu jeweils 2.500 Kilometern mittels Laserüberprüfung ermittelt. Für alle Kriterien gilt ein erweitertes Schulnotensystem mit Noten von 0,6 bis 5,5, aus denen schließlich die Gesamtnote errechnet wird. Getestet werden pro Modell jeweils zwei Dimensionen – welche das sind entscheiden Marktpräsenz und Aktualität. Die Reifen werden übrigens nach dem Zufallsprinzip im Fachhandel erworben – "Spezialanfertigungen" der Hersteller eigens für die Tests sind also ausgeschlossen.

Betreutes Reifenleben

Spätestens mit der Einführung der verpflichtenden Reifendruck-Kontrollsysteme sind Rad und Reifen auch allgemein als technisch anspruchsvolles, jedenfalls nicht mehr selbstverständliches Thema in den Köpfen angekommen. Rat, Betreuung und Service vom Spezialisten sind damit nicht mehr länger nur hilfreich, sondern ein wichtiger Faktor für die Haltbarkeit des Produkts. Fachgerechte Montage, Prüfung, Reinigung und Einlagerung sind in mehrfacher Bedeutung lebensverlängernde Maßnahmen – weil sie die Sicherheit der Passagiere ebenso garantieren, wie ein langes, von vielen guten Kilometern erfülltes Reifenleben.

Die Betreuung des Hightech-Produkts Reifen ist in Spezialistenhand am besten aufgehoben. Profi-Betriebe bieten mittlerweile auch andere Service-Leistungen rund ums Auto an.

Ketten wie BestDrive oder Point S haben ihr Angebot auch längst vom klassischen "Reifen-Schuster" auf die neuen Hightech-Anforderungen ausgerichtet und inzwischen sogar zum Rundum-Service-Angebot für das Auto erweitert – mit im Marktvergleich ansprechenden Stundensätzen und oft sogar ohne vorherige Terminvereinbarung.

Und ist bei einem der Pneus einmal die Luft raus – etwa wegen einem eingefahrenen Nagel: Auch hier kann der Spezialist mit seinen technischen Möglichkeiten fach- und sachkundig helfen. Die meisten Reifen mit solchen Beschädigungen in der Lauffläche lassen sich retten, sofern durch das Fahren mit zu wenig Druck seine sensiblen Seitenwände nicht beschädigt wurden. Danach sind sie wieder uneingeschränkt verwendbar – und die Reparatur kommt garantiert günstiger, als eine Neuanschaffung.